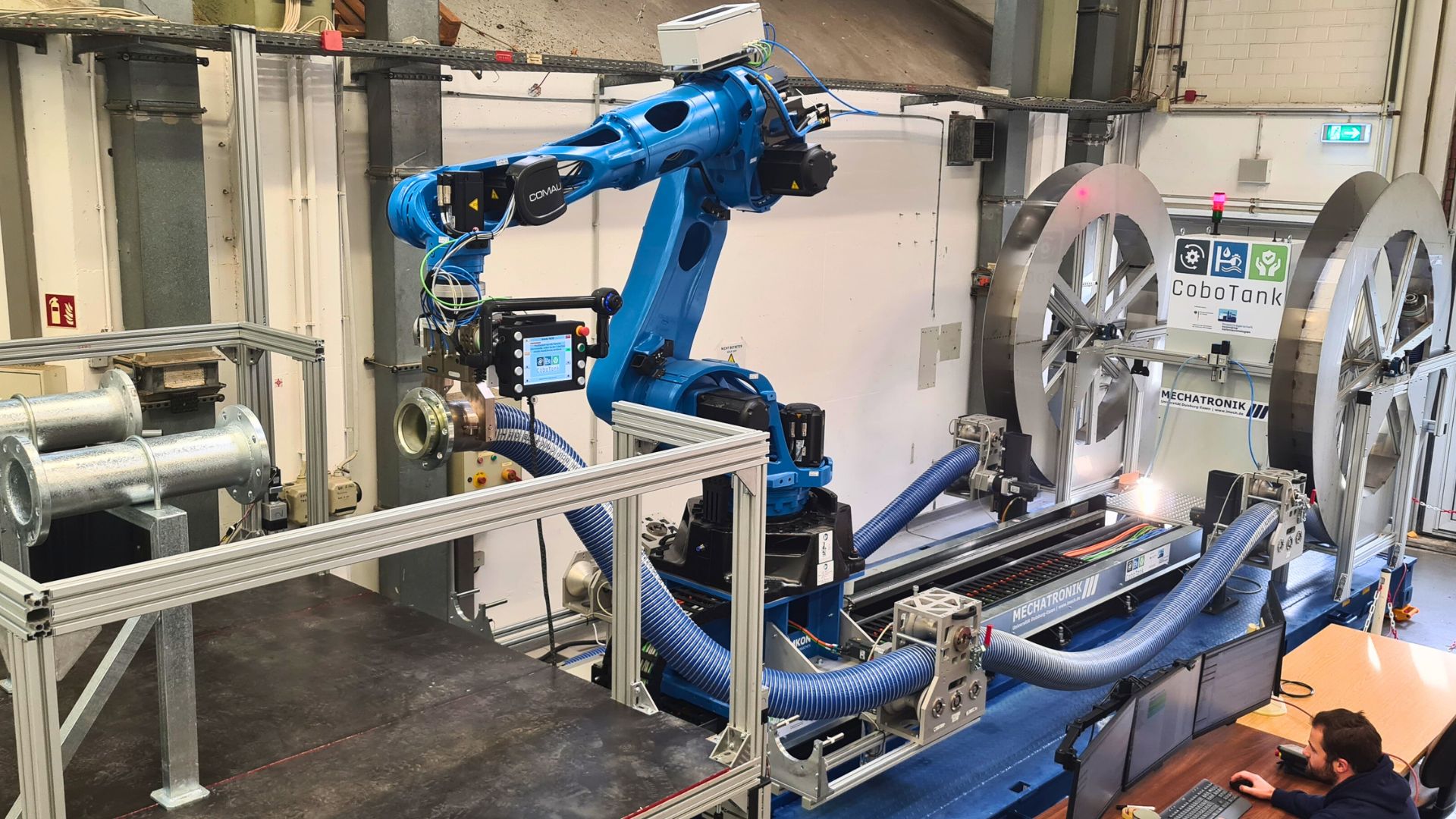

CoboTank zeigt, wie Robotik die Arbeit im Hafen sicherer machen kann. (Foto: UDE / Markus Nieradzik / fotoagentur Roth)

Das Beladen eines Tankschiffs ist körperlich anspruchsvoll: Verladeschläuche von bis zu 70 Kilogramm müssen vom Steiger an Bord gebracht werden. Gleichzeitig erfordert die stundenlange Beladung höchste Konzentration, denn Fehler können fatale Folgen haben. „Die Tätigkeit pendelt zwischen Kraftakt und monotoner Überwachung“, erklärt Magnus Liebherr von der Universität Duisburg-Essen. Gerade in Zeiten des Fachkräftemangels stellt dies die deutsche Chemiebranche vor große Herausforderungen, da rund die Hälfte der landesweiten Flüssiggüter über Rhein, Elbe und andere Wasserstraßen transportiert wird.

Roboterarm übernimmt die Last

Hier setzt das Projekt „CoboTank“ an: Der kollaborative Roboter trägt die schweren Schläuche, während der Mensch die Entscheidungen trifft. „Der Roboter nimmt die Last auf, führt sie zum Schiff und gleicht dessen Bewegungen aus“, sagt Tobias Bruckmann, Professor für Mechatronik an der Universität Duisburg-Essen. An Bord steuert die Bedienperson den Roboterarm über eine intuitive Handführung präzise zum Anschlussflansch. Danach sind nur noch leichte Handgriffe nötig, wie das Verbinden des Erdungskabels. Die körperliche Belastung reduziert sich deutlich, und der Personalbedarf halbiert sich: Statt vier Fachkräfte reichen künftig eine an Bord und eine in der Leitstelle.

Präzision und Sicherheit

Damit die Zusammenarbeit von Mensch und Roboter reibungslos funktioniert, verfügt „CoboTank“ über umfangreiche Sensorik. Kraft-Momenten-Sensoren registrieren die Bewegungen der Bedienperson, weitere Sensoren überwachen Umgebung und Schiffsbewegungen. „Die größte Herausforderung war, den Roboter sicher und gleichzeitig millimetergenau zu steuern, auch bei Wellengang“, so Bruckmann. Ein entscheidender Erfolgsfaktor war die Einbindung des Hafenpersonals von Beginn an – vom erfahrenen „alten Seebären“ bis zum Nachwuchs.

Vom Labor in die Praxis

Das Robotersystem wird am Lehrstuhl für Mechatronik in Originalgröße gezeigt. Parallel erprobt das DST im Hafenforschungslabor HaFoLa neue Technologien. Fünf Demonstratoren im Maßstab 1:16 bilden den gesamten Ablauf vom Anlegen bis zum Umschlag ab. „Durch die Skalierung können wir technische Konzepte kosteneffizient testen und Optimierungspotenziale erkennen, die Simulationen oft nicht zeigen“, erklärt Cyril Alias vom DST.

Das Projekt „CoboTank“ zeigt, wie moderne Robotik die Arbeit im Hafen sicherer und effizienter machen kann.